“刀片电池”,你期待吗?

昨天(3月29日),比亚迪赶在特斯拉电池日之前,正式发布了“刀片电池”。 作为一款号称具有300多项发明专利的电池,刀片电池最大的亮点就是:安全、安全、还是安全。

比亚迪集团董事长兼总裁王传福自信的说道:“刀片电池’体现了比亚迪彻底终结新能源汽车安全痛点的决心,更有能力将引领全球动力电池技术路线重回正道,把‘自燃’这个词从新能源汽车的字典里彻底抹掉。”

比亚迪“刀片电池”采用的一种全新结构的“超级磷酸铁锂电池”,通过去掉电池模组,在进行创新包封装技术,在安全的前提下实现电池能量密度的增加。 简单来说,比亚迪的刀片电池就是将单体电池进行压扁拉长,做成类似“刀片”形状,再将多个拉长的单体电池进行组装形成电池包。

据悉,刀片电池的长从435mm、905mm、1280mm、2000mm到2500mm不等,厚度减薄到13.5mm。

比亚迪集团副总裁兼弗迪电池董事长何龙介绍称,“这种结构性设计方案不仅可以有效提高动力电池包的空间利用率,增加同一单位体积中的能量密度;而且还能保障电池内部的热扩散性能,从而达到安全的目的。”

在发布会现场,何龙用一根直尺演示了为什么刀片电池的优势,首先他将一根直尺放平,这就很容易折断,但如果将直尺旋转90度,则很难折断。 这保障了刀片电池的基本强度。

为了进一步验证“刀片电池”在安全性,在线上发布会上,比亚迪演示了一镜到底的电池针刺试验。

目前,针刺试验是车用动力电池安全性实验中最为严苛的一种,但由于当前大部分电池都不能通过该项试验,2015版国标强制要求中对针刺试验可选项目由企业选择性执行。

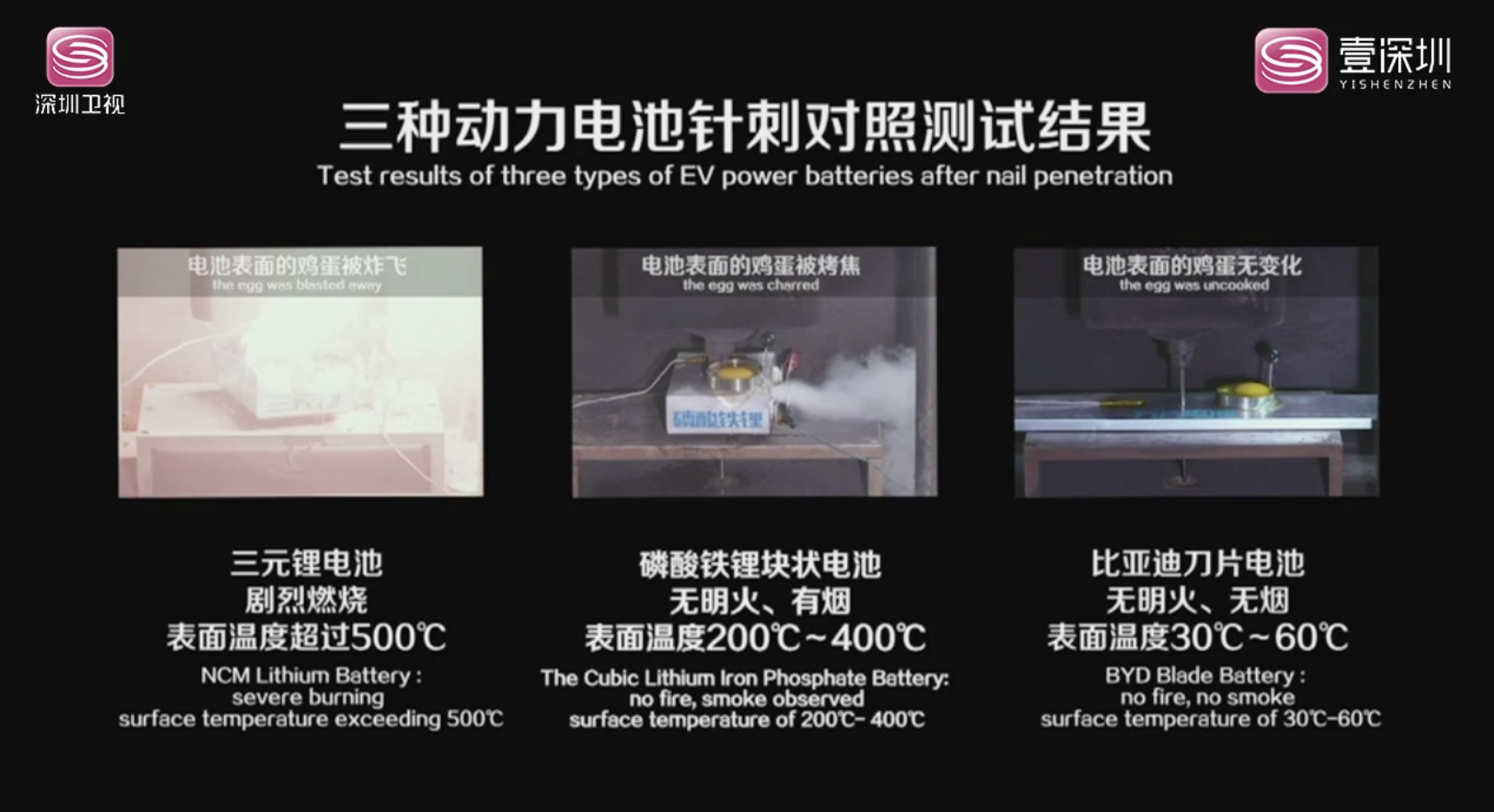

电池针刺试验是利用钢针刺穿电池极板,瞬间触发电池内部短路,从而引发电池热失控。 按照GB/T 31485-2015的针刺试验方法,首先需要将电池充满电,用直径为5-8mm的耐高温钢针,以(25±5)mm/s的速度,从垂直于电池极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针停留在电池中,观察1小时,不起火、不爆炸才算合格。 此次针刺试验除了有比亚迪最新的刀片电池外,作为对比,还选择了三元锂离子电池、普通磷酸铁锂电池进行试验。

为了更加直观的观察三种电池表明温度的变化,比亚迪加入了电池煎鸡蛋环节,如果,电池热失控时,其外壳温度将会急速升高,电池间的热扩散会越迅速,这意味着临近的电池也会更快地升温而相继触发热失控,导致电池包的安全系数下降。

实验中的鸡蛋如果很快地被煎熟,说明电池在受到针刺时出现明显的热失控导致电池温度急剧上升。

在同样的测试条件下,首先进行试验的是三元锂子电池,在钢针刺穿电池的瞬间,三元锂子电池壳体迅速膨胀,随后泄压阀开启,并发生极端的热失控——剧烈燃烧现象,电池表面的鸡蛋被炸飞,表面温度迅速超过500℃。

接下来是普通磷酸铁锂电池,钢针从电池中央穿透其内部极板,在钢针穿透电池后,电池电压开始下降,电池外壳有一定程度的鼓胀,显示内部短路导致电池内部压力迅速上升,随后泄压阀打开,电池内部高压电解液喷出,结果显示,块状磷酸铁锂电池在被穿刺后无明火,有烟,表面温度达到了200℃~400℃,电池表面的鸡蛋被高温烤焦。

磷酸铁锂电池热失控反应之所以没有三元锂离子电池剧烈,主要是因为其正极材料分解温度在500摄氏度以上,热失控温度相比三元锂离子电池更高,其热失控风险相对较低。

最后试验的是比亚迪刀片电池,钢针从刀片电池中央穿透其极板后,电池电压下降和表面温度上升变化细微,穿刺位置没有火花、烟雾或电解液喷出,电池壳体也没有出现鼓胀。穿刺后的一小时内,电池无明火,无烟,电池表面的温度仅有30-60℃左右,电池表面的鸡蛋无变化,仍处于可流动的液体状态。

对于比亚迪刀片电池在针刺实验中的表现,中国科学院院士欧阳明高分析指出刀片电池的设计使得它在短路时产热少、散热快,评价刀片电池的表现“非常优异”。

据比亚迪官方表示,“刀片电池”通过结构创新,在成组时可以跳过“模组”,大幅提高了体积利用率,最终达成在同样的空间内装入更多电芯的设计目标。”

如何在安全的前提下增加能量密度?

比亚迪在去年为它的“刀片电池”申请了三个专利:CN20191054429、CN201911011713和CN201911012284,通过简单的查询可以清晰的看到比亚迪“刀片电池”结构设计思路。

为了在有限的车身空间下,进一步提升电池的容量,比亚迪采取了CPT(cell to pack)技术。

其原理是,把电池电芯以阵列方式直接将磷酸铁锂电芯长度阵列式排封装在“600mm ≤ 第一尺寸 ≤ 2500mm ”的电池包中,将大电芯通过阵列的方式排布在一起,从而省略了电芯组装成模组的步骤,这种设计可以在保障安全的前提下,省去横梁、纵梁以及各种螺栓等附加件,从而使得电池包零部件数量减少40%,电池包体积利用率提高了15%-20%,生产效率提升了50%。

据悉,相较传统的有模电池包,“刀片电池”的重量比能量密度可达到180Wh/kg,相比此前有模电池组提升大约9%,电池在同等体积下能量密度上比传统铁电池提升了约50%。

何龙称,“刀片电池可以使续航里程可提升50%以上,达到了高能量密度三元锂电池的同等水平。”

据王传福现场透露,“刀片电池只在比亚迪汉纯电车型搭载应用,其他车型暂无规划,其综合工况下的续航里程达到605公里。”

比亚迪的刀片电池将在重庆弗迪电池有限公司进行生产,作为比亚迪旗下的独立的子品牌,弗迪系包括了弗迪电池、弗迪动力、弗迪科技、弗迪视觉和弗迪模具等五家子公司,是一个完整的汽车零部件配套体系。

何龙透露,几乎能想到的所有汽车品牌都在和比亚迪探讨关于‘刀片电池’技术合作的方案。”

可见,刀片电池只是王传福布局的小步,将比亚迪变成一家新能源汽车领域的开放平台,才是王传福的雄心所在。